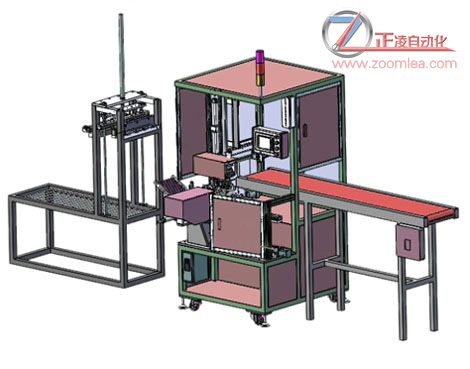

| 正凌密封圈粘接機通過全自動化設計,實現了產能的幾何級躍升。密封圈粘接機搭載高精度伺服電機與智能化控制系統,從裁切、定位到粘接、檢測,全程實現毫秒級響應。以硅膠密封圈生產為例,密封圈粘接機設備單次循環僅需10秒,每小時可穩定輸出3600條成品,較傳統工藝提速數十倍。 |

在工業制造領域,密封圈雖小,卻承載著保障設備密封性、防止泄漏的重任。無論是汽車、機械、電子還是化工行業,密封圈的品質直接決定了設備的可靠性與使用壽命。然而,傳統密封圈生產工藝長期面臨效率低、質量不穩定、人工成本高等痛點。面對這一挑戰,正凌密封圈粘接機,以“三效合一”的突破性優勢(產量大、速度快、質量好),為行業注入高效智能化的新動能。

傳統密封圈生產依賴人工操作,效率低下且難以滿足大批量訂單需求。正凌密封圈粘接機通過全自動化設計,實現了產能的幾何級躍升。設備采用多工位同步作業技術,單臺設備日產量高達8.6萬條,相當于傳統手工粘接模式的8倍產能。這一突破性效率不僅解決了企業旺季訂單積壓的難題,更助力客戶快速搶占市場份額。

在技術層面,正凌粘接機通過模塊化設計與多材質適配能力,進一步拓寬了適用場景。無論是空心硅膠條、異型膠條,還是橡膠、氟膠等不同材質,設備均能一機通用,無縫切換生產模式,實現“小批量定制”與“大規模量產”的靈活平衡。

速度是生產效率的核心指標。正凌密封圈粘接機搭載高精度伺服電機與智能化控制系統,從裁切、定位到粘接、檢測,全程實現毫秒級響應。以硅膠密封圈生產為例,設備單次循環僅需10秒,每小時可穩定輸出3600條成品,較傳統工藝提速數十倍。這一速度優勢得益于三大創新:

一體化流程設計:整合裁斷與粘接工序,減少物料搬運和工序銜接的時間損耗;

多軸聯動技術:通過協同控制多個機械臂,實現并行作業,避免單點瓶頸;

自適應調節系統:根據原料特性自動優化參數,避免人工調試的滯后性。

此外,產能與速度的提升,離不開對品質的極致追求。正凌粘接機通過三大核心技術保障產品一致性:

精密傳感定位:采用光學傳感器與壓力反饋系統,徹底杜絕錯位、翹邊等問題;

無痕粘接工藝:通過恒溫控制與壓力調節,實現粘接面無氣泡、無裂紋。

值得一提的是,正凌設備嚴格遵循國際標準,從原材料適配性測試到成品耐久性驗證,均建立了一套完整的質量追溯體系。

在工業4.0時代,正凌密封圈粘接機以“產量大、速度快、質量好”的三重優勢,重新定義了密封圈生產的技術標桿。它不僅是一臺設備,更是企業提質增效、轉型升級的戰略伙伴。選擇正凌,意味著以更智能的方式擁抱效率革命,以更可靠的品質贏得市場信賴。

粵公網安備 44011302002701號

粵公網安備 44011302002701號